- Главная

- |Продукция

- |Роторные и гидравлические таблеточные машины

- | Агрегат для таблетирования волокнистых пресс-материалов и волокнитов АТВ-100

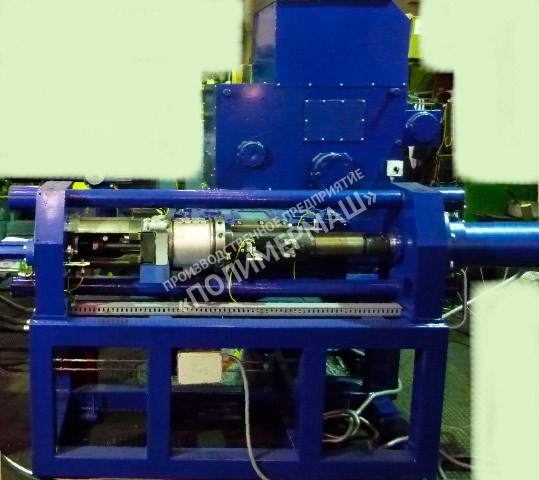

Агрегат для таблетирования волокнистых пресс-материалов и волокнитов АТВ-100, инд. 591.845

Агрегат предназначен для прессования пресс-материала типа АГ-4В и волокнитов в таблетки для последующего получения деталей с минимальным количеством облоя.

Технические характеристики:

| Наименование параметра | АТВ-100 инд. 591.845 |

| Усилие таблетирования, МН (тс) | 1 (100) |

| Масса таблетки, кг | |

| — из АГ-4В | до 0,6 |

| — из У2-301-07 | до 0,6 |

| Диаметр таблетки, мм, максимальный | |

| — при таблетировании АГ-4В | 100 |

| — при таблетировании У2-301-07 | 100 |

| Допустимое отклонение от номинальной массы, % | ±2,5 |

| Регулирование частоты вращения | |

| — механизма распушки | |

| — привод барабана | — |

| — привод лопаток | — |

| — транспортера | бесступенчатое |

| — механизма подачи | бесступенчатое |

| Охлаждение узла прессования | водяное |

| Температура нагрева матрицы, ̊ С, максимальная | 100 |

| Установленная мощность электронагревателя, кВт, не более | 3,2 |

| Установленная мощность приводов, кВт | |

| — механизма распушки | |

| —привод барабана | 7,5 |

| —привод лопаток | 2,2 |

| — транспортера | 1,1 |

| —механизма подачи | 2,2 |

| Масса, кг, не более | 5500 |

Устройство и принцип работы

4.2.Краткое описание конструкции линии.

Линия состоит из следующих основных узлов: механизм распушки брикета; транспортера шнекового, механизма подачи материала, узла прессования, станины, гидростанции и пульта управления.

4.2.1. Механизм распушки состоит из станины, барабана, набора лопаток, накопителя и упора, снабженного иглами. Барабан, с закрепленными на нем зубьями и набор лопаток распушают брикет пресс-материала на волокна, а упор при помощи игл делит материал, не попавший на распушку, на части. Настройка зазора между барабаном и упором позволяет увеличить или уменьшить количество подаваемого материала. Барабан и набор лопаток приводятся в движение при помощи индивидуальных мотор-редукторов.

Для загрузки механизма распушки используется накопитель. На валу поворота накопителя установлена шестерня, которая приводится в движение зубчатой рейкой, соединенной с гидроцилиндром.

4.2.2. Транспортер состоит из корпуса, 2-х шнеков и лотка, по которому поступает материал к механизму подачи. Шнеки имеют правую и левую нарезку винтовой линии соответственно. Через промежуточную зубчатую передачу шнеки приводятся в движение червячным мотор-редуктором и имеют одинаковую частоту вращения.

4.2.3. Механизм подачи состоит из 2-х групп подвижных и 2-х неподвижных зубчатых пластин. Подвижные пластины расположены между неподвижными. Подвижные пластины получают колебательное движение от эксцентриковых валов, причем каждая точка из зубчатого рабочего профиля совершает движение по эллипсу. Эксцентриковые валы приводятся в движение от мотор-редуктора с помощью зубчатых колес.

4.2.4. Узел прессования состоит из 2-х плит, объединенных 2-мя колонами; корпуса, с закрепленной на нем с помощью 4-х колонн, траверсы; матрицы, обогреваемой электронагревателем; пуансона, шибера и фильеры.

4.3. Описание технологического процесса таблетирования.

Пресс-материал АГ-4В или У2-301-07 загружаются с помощью накопителя, приводящегося в движение реечной передачей и соединенной с ней гидроцилиндром. Попадая на барабан, материал распушается на группы волокон и сбрасывается с помощью сбивающих лопаток на транспортер. Транспортер и механизм подачи загружают материал в матрицу узла прессования.

После загрузки материала в матрицу подается давление в безштоковую полость гидроцилиндра Ц1 и начинается прессование.

Прессование осуществляется следующим образом: пуансоном материал подается в зону нагрева, где он нагревается до 60-80 ºС, а затем продавливается через одно или многогнездную фильеры в формующие таблетки полости шибера.

После определенной выдержки с помощью гидроцилиндра Ц2 шибер, скользя по направляющим, выдвигается и отрезает заданный объем спрессованного материала.

Гидроцилиндр Ц3 выталкивателя, против штока, которого останавливается шибер, выбивает таблетки из гнезд шибера в тару. После возвращения шибера в исходное положение, описанный выше процесс таблетирования повторяется.

Таблетирование может осуществляться как на ручном, так и на автоматическом режимах.